FAシステム事業

プラント系工場・半導体工場、また中小モノづくり製造業における物流生産管理全般、品質管理また製造指図および生産設備制御等、システムの要件定義から設計開発~導入/システム保守までのトータルシステムソリューションをご提案致します。

また、加工/検査装置や各種計測機器とのインターフェース制御や、PLC(プログラマブルコントローラ)を用いた自動化制御から最上位システム(データベース/サーバ/Cloud等)との連携に至る、大小様々なシステムニーズを一括してお受けする事ができます。

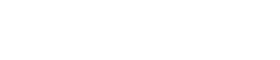

生産管理システム

システム化に至った経緯

某電子機器メーカーの生産ラインにおける製造指図と日々の生産進捗管理および各種材料の所在管理について各作業工程間と工場内生産を統括するシステムを総合的なソリューションとして開発。また、生産ライン上の現品搬送にはAGV搬送を採用しており、自動搬送用サーバ上でAGVルートと搬送指図を管理。同工場では旧生産管理システムが存在していたが、「生産進捗」「材料所在」「製品在庫」「不良品情報」「AGV制御」がそれぞれ独立した形となっており、このシステムリニューアルにおいて各システム機能に連動性/相関性を持たせシステム導入における生産効率UPと人的な手間をできるだけ取り除く事を課題とした。

システム化のポイント

- 材料/中間品/製品の在庫管理・進捗管理

- 加工条件自動設定

- 設備に対する材料投入指示・自動制御

- 生産優先度判断による納期コントロール

- 設備稼働状況の管理による歩留り抑制

- 不良検出時の自動判断(再加工/破棄/リサイクル)

- AGVによる材料・製品の自動搬送指図(工程内外)

- 加工/検査データ統括管理によるデータ分析(見える化)

- 相互に対する自動入出庫指図

- 各種製品作業伝票のオートメーション化

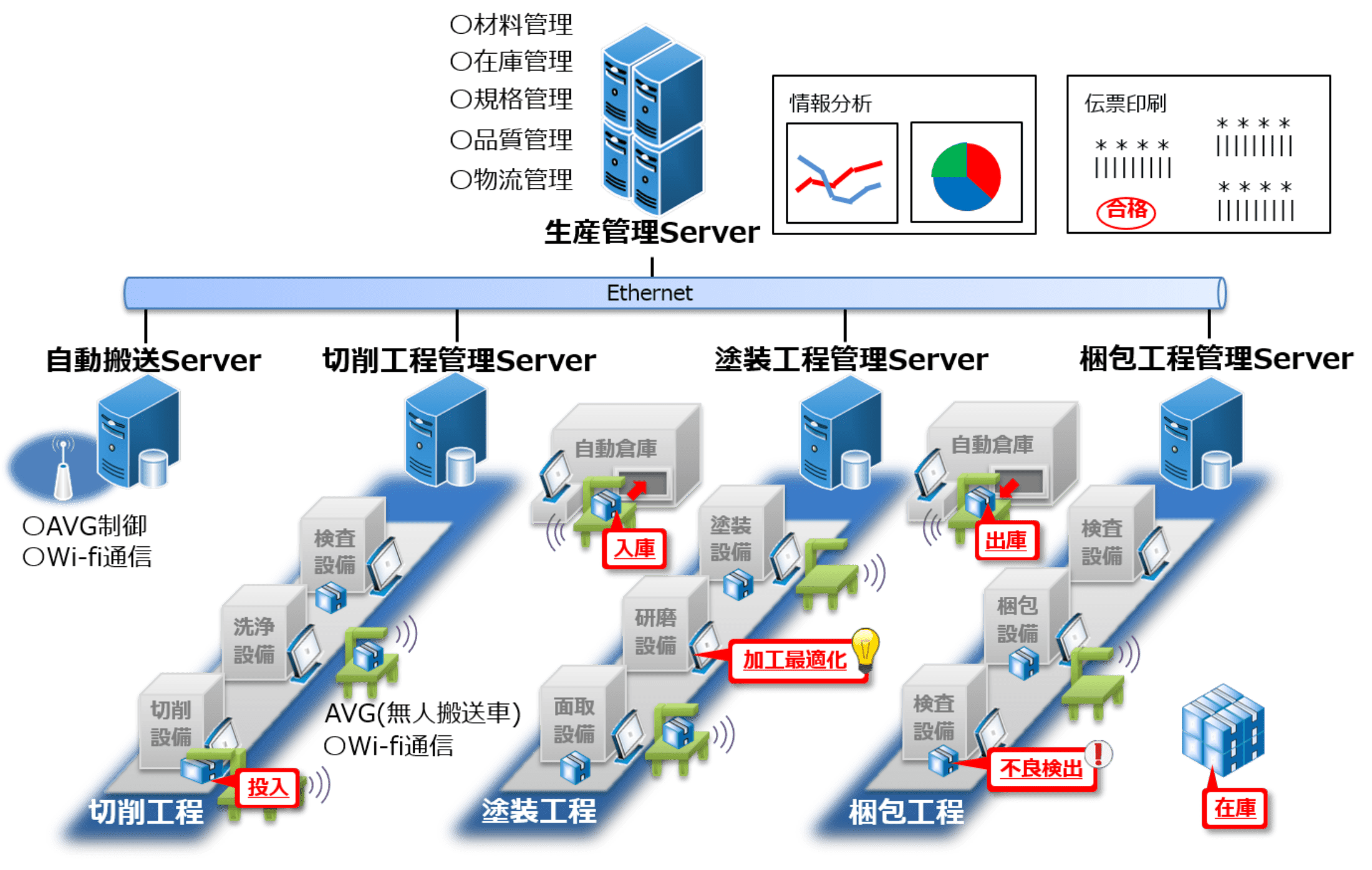

生産計画システム

システム化に至った経緯

某造船製造メーカーにおける生産計画策定において、日々変化する計画量に対応させ得る新たな仕組みが必要となり生産計画の策定作業ルールの見直しも含めシステム一新する事となった。システム化を進めるに当たり現行の生産計画策定・調整作業の問題点の洗い出しと作業者負荷のかかるポイントを整理し計画策定におけるスピードUPと日々の生産量調整(増減)に柔軟に対応できる仕組み作りを重要課題とした。

- 計画策定の各担当者が個々で持つマスタ情報(EXCEL等)を精査

- 計画策定で利用する現行サブシステムの仕様洗い出し

- 計画策定者の”計画を立てるコツ”をヒアリングし仕組みに反映

システム化のポイント

- 計画策定ルールの平準化

- 計画策定~審査~承認までのルール作り

- 外部システム連携インターフェイスの確立

- 計画情報のデータベース化とオープン化

- 計画策定作業手順の見直しと簡素化

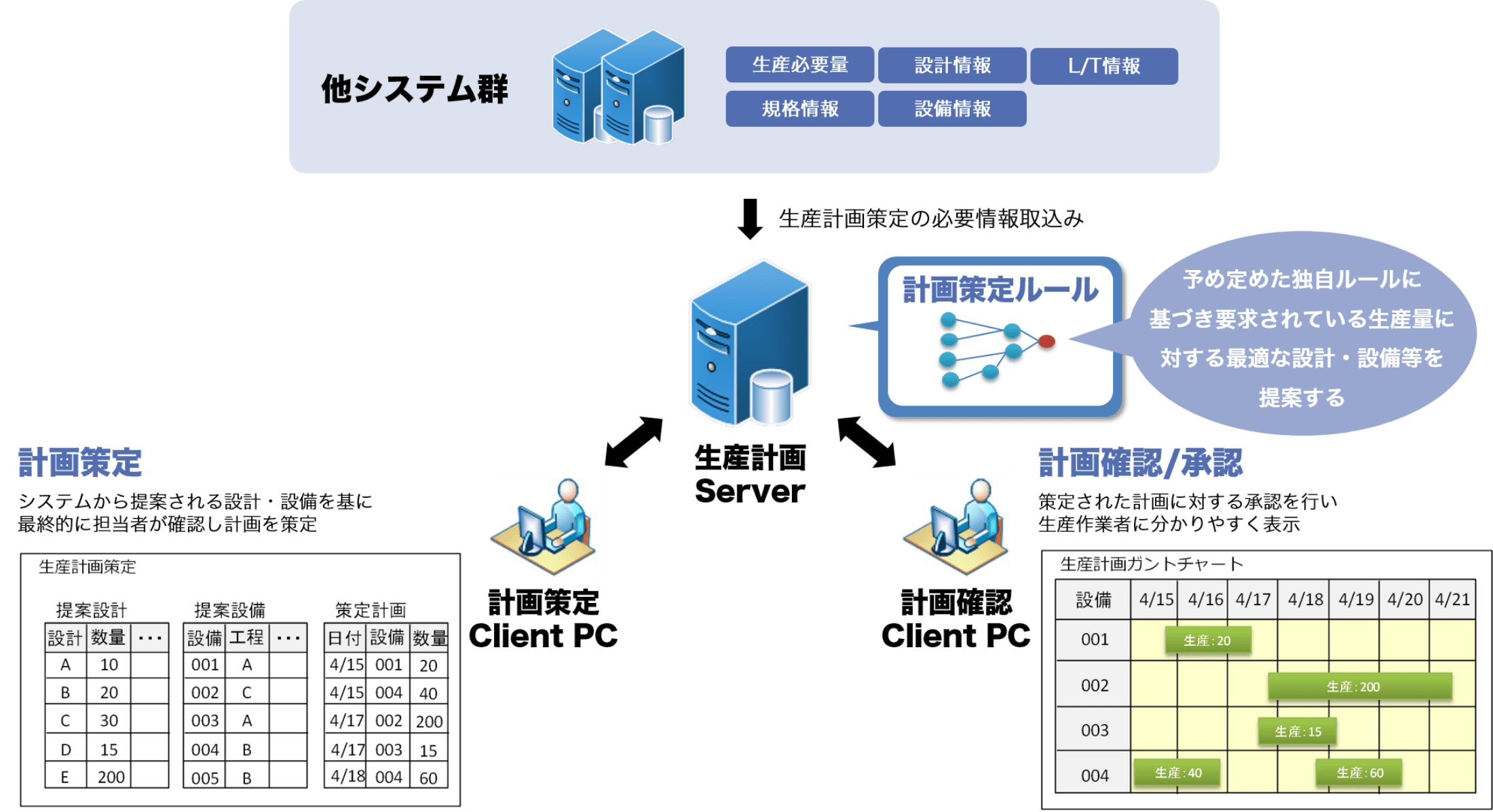

工場間受け払いシステム

システム化に至った経緯

某重機設備製造メーカーにおいて、自社他工場間で生産工程の分担を行っているが生産情報(出入荷情報・部材組付け情報)のやり取りがメールや書類(ペーパー)のままとなっており、リアルタイムな進捗確認ができない事や機密上の問題等の理由により改善を行う事となった。

- 現行運用で取り扱っている各種伝票類の精査

- メール文書のやり取りに関するルールの洗い出し

- 他工場との連携において関係する現行システムの役割のチェック

- 電子化可能な帳票とその運用ルール

システム化のポイント

- 工場間製品製造情報の自動連携

- 現行生産管理システムとの連携

- 出荷~入荷情報の工場間受け払いをシステム化

- 加工/品質データの共有化

- 現品チェック情報と受け払い伝票の自動化

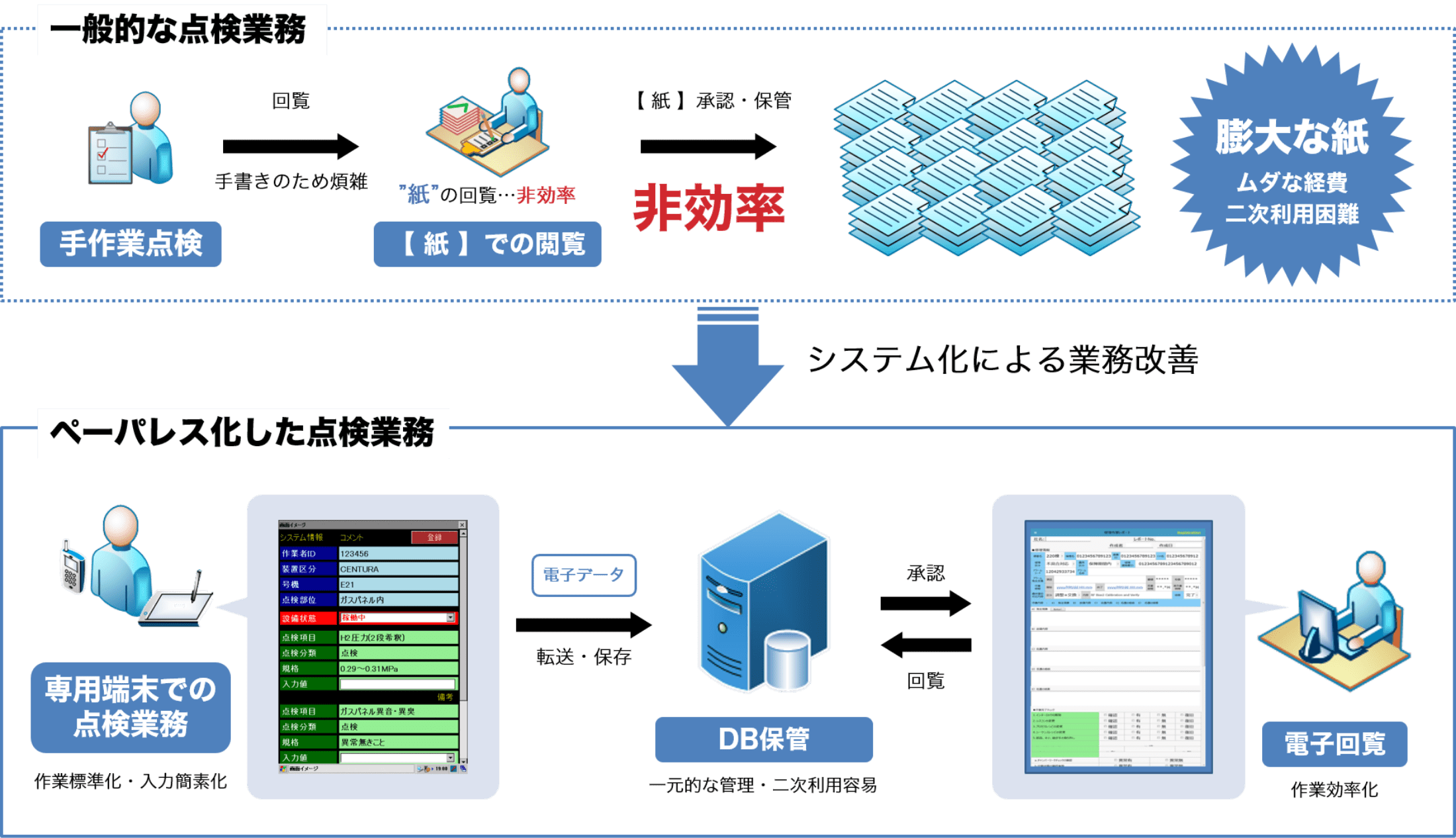

設備日常点検ペーパレス化

システム化に至った経緯

某食品加工メーカーにおいて、日常行っている設備の点検業務について電子化とデータベース化を目的とした取組み。現行では人海戦術によって担当設備の可動部点検や経年劣化部材の判断結果を手持ちする点検記録ペーパーへ書き込み点検作業終了後にパソコン上でEXCELファイルへの落し込み(入力作業)を行っている。

人的作業である事から記録ミス・入力ミス等が頻発する事や、点検情報がオープン化されていない為管理者が状況を確認するまでにタイムラグが発生しており、システム化の課題として「ペーパレス化」「点検結果入力の簡素化」と共に「点検結果のデータベース化」を課題とした。

システム化のポイント

- 日々の設備点検作業の標準化

- 点検結果への審査~承認行為のシステム化

- 設備毎の点検結果を電子データ化

- 点検結果のDB管理と分析ツールの提供

- 点検結果(目視/測定値)の自動判定